はじめに

RCJの雰囲気・空気感とオープン大会の良さについて、記事にされているのを拝見して刺激を受けたので、大会について書こうと思いました。

ここでは、”おやじ参加”ができるオープン大会と、ロボットづくりの紆余曲折について書きたいと思います。

関西ブロック夏のオープン大会の特徴

目的:選手同士の交流を深め、来シーズンの課題と目標を発見する。(HPのコピー)

この目的によって、こんな雰囲気があります。

・試合

選手の実力を測る選抜大会ではメンターの干渉は御法度ですが、ここでは節度あるアドバイスはOKです。親子で和気藹々とロボットのお話ができる貴重な場です。

・車検

検査の場というより、アドバイスの場です。

選抜大会では、”レギュレーション違反”の箇所を告げるだけ(冷たい態度ではなく、”どう対策するか?” を含めて選手主体ですのでアドバイスできないんです。ご理解下さい!)ですが、オープン大会では不具合の応急対策・ノード大会に向けての恒久対策について具体的なアドバイスが受けられます。

・オーバーエイジ枠として競技に参加可能

競技者だったOB・OGと、試合を通じての技術交流(17:00完全撤収ですのでOB・OG会が盛り上がるとか)、おやじ参加としては実際のルール・フィールドで試合をすることで得られる、競技の勘所や会場環境によるセンサーの状態把握などをロボット製作の指導に活かせます。

・プレゼンテーション

世界大会の報告や技術紹介などのプレゼンがあります。

・解体ショー

アナウンスで招集される解体ショーや試合終了後に自然発生的に始まる解体ショーなど色々盛り上がります。

オーバーエイジ枠参加の目的

参加の目的については、この↓記事にて述べているのですが

講習会用ロボットの製作・オープン大会参戦の理由 - 隠居エンジニアのものづくり (hatenablog.com)

目的も時間と共に変化しています。今回は圧倒的強さをコンセプトにしました。

ロボカッパーが信頼できる技術情報源は

"ジャパンオープン優勝チームなどの強豪チーム " > "エンジニア" の様です。

要するに”勝てないロボットには興味がない”と言うことです。

冷静に考えると、”どこの馬の骨か分からないエンジニア” より "実績のある強豪チーム" に関心があるのは当然です。

ロボットの詳細についてはこちら↓をご覧ください。

バッテリーの選び方 その3(実証実験編) - 隠居エンジニアのものづくり (hatenablog.com)

奮戦記

①仕様策定

コンセプトは ”10対0のワンサイドゲームの山を築く程の圧倒的強さ” です。

これを実現する戦術として、

・強力な保持力のドリブラーで自由な姿勢でシュートを狙える

・キックオフ守備側時、ボールまでの距離300mmを0.3秒で移動できる加速力特化型機体(守備側が続いても不利にならない)

そして、ソフトウエアはプレゼンの目玉として、近藤科学シリアルサーボのオリジナル関数の共有を目指しました。

②検証

設計計算書通りにパルスボールまでの距離300mmを0.3秒以内に到達することをハイスピードカメラで確認できました。

スーパースローでの動作確認 - 隠居エンジニアのものづくり (hatenablog.com)

シリアルサーボの関数作りは、ハードウエアが順調に仕上がったので、当初の計画になかったソフトウエアシリアルまで関数化し、動作確認を終えました。

③トラブル(履歴管理の勧め)

Pixy2.1のイメージセンサ光軸とレンズ光軸をターレット位置制御にて調整を終え、後は ”2022年モデルの関数を移植すれば完了” のはずでしたが、完成したプログラムにてシリアルサーボが全く機能しないトラブルが発生。

そこで、重要になるのがプログラムの履歴管理です。

より良い結果を目指してプログラムの修正を行うのですが、必ずしも良い結果になるとは限りません。

修正毎にプロジェクトを新規作成しファイルネームは履歴が分かるように追番します。

これ↓が実際の2023年モデルのプログラム冒頭のコメントです。

V00: ハードウエア・アサイン調整

V01: KRS-3301シリアル専用/スレーブ設定にて入力専用ポートに設定可(S_RX_PIN;A7, EN_PIN:A6)を確認 Pixy2"video"APIによる白最大値IRボール検出確認

V02: KRS-3301シリアル専用/スレーブ設定にてハードウエア通信を確認

モータードライブ方向変更,ドリブラパッシブ負荷をアクティブ化に伴いアサイン変更

V03: ICS・ソフトウェアシリアルをオリジナル関数化

V04: ターレット光学調整

V05: 一旦不要部分を削除、必要部分はV04から再複写 マルセイユルーレットシュートCW調整

V06: 不要部分削除 ボール補足・シュート動作確認 スタートSW追加にてICS不具合発生→ハードウエアシリアル+ORG関数に変更

V07: setup()にターレットIR位置セット、A6,A7追加

V4にてハードウエアとソフトに関係する個々の動作確認が終了(大会4日前)。

V5で全体を繋げて、スタートスイッチを押せばボールを補足してゴールに向かってシュートするはずでしたが、ターレットが回りません。

次善の策として、IRレンズで行う動作、カラーレンズで行う動作をそれぞれ完成させて、V6にて原因究明を行いました。

原因はスイッチを追加する際に、このポートをインプット設定にするとソフトウエアシリアル関数のタイミングが狂うことがオシロスコープ観測で判明。(大会3日前)

ArduinoUNOの仕様に関するのであれば、解決には時間を要するのでハードウエアシリアルへの変更を英断しました。

バッテリー電源とハードウエアシリアルTXをシリアルサーボに供給する基板を設計、エッチングによる基板製作ノウハウのおかげで定時後の作業でも動作確認まで終了することができました。(大会2日前)

レーザー加工機でプリント基板を自作する方法 その1(ベクターデータ作成・試作確認) - 隠居エンジニアのものづくり (hatenablog.com)

レーザー加工機でプリント基板を自作する方法 その2(エッチング編) - 隠居エンジニアのものづくり (hatenablog.com)

V7にてスタートスイッチでボール補足、ボールキャッチ判定、ゴール検出、シュートができる状態まで完成(大会前日)

残り時間を練習に使おうと思って、一服した際に ”初参加のチームが多いよ!” のメールを発見!!

急遽手元にあった初心者講習用ロボットでフルパワーアタックの検証

キックオフ フルパワー検証(俯瞰)

キックオフ フルパワー検証(960FPS)タイムコードの単位はms

スローで見ると基板がたわむ程の衝撃が観測されました。

過去、関西ブロック大会で行った、”優勝チームとのエキシビジョンマッチ” のイメージが先行していたので、フルパワーアタックで相手ロボットが壊れる事は想定になかったのですが、キックオフ0.3秒でロボットが壊れたら楽しい雰囲気が台無しです。

急遽、モーター制御関数の上限を30%に制限しました。

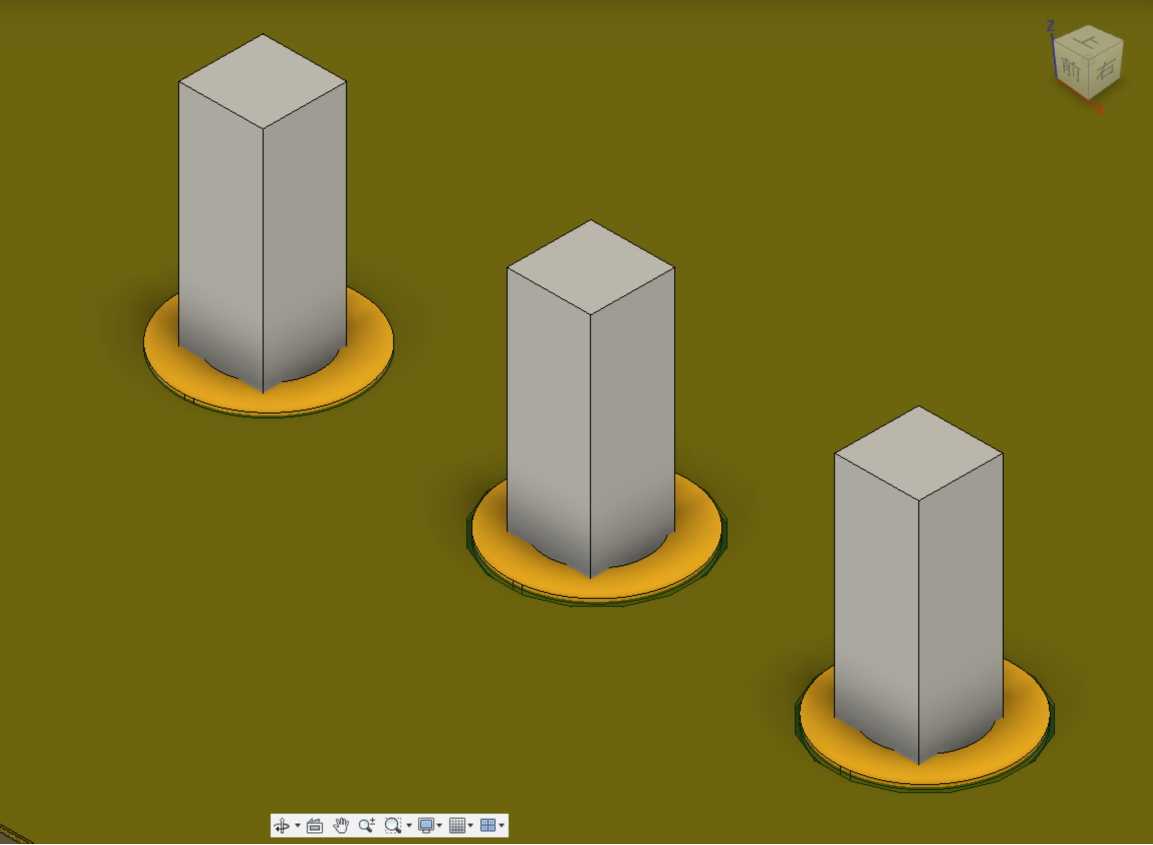

モーター制御関数の上限を30%に制限したロボットの動き、子画面はPixy2.1

大会当日

先ずスタッフとして、アリーナの組立に問題がないかなどの全体状況の確認、後はひたすら組立・準備

続いてプレゼンの修正、目玉のオリジナル関数の部分をソフトウエアのバージョン管理に変更。

なんとか間に合ってプレゼンテーション、色々質問を頂いて楽しかったです。

それから、いざ試合!

ターレットカラーレンズ位置にてゴールの色を記憶、IRレンズ位置にてパルスボールを記憶し、準備OK。

第1試合キックオフ! ”んっ?” ボールにまっしぐらのはずが何故かくるくる回り続ける。

試合後ソースを見返しましたが、不具合は見当りません。

第2試合も不具合のまま開始、ここで原因に思い当たる。

Pixy2.1のボール記憶位置(sig)とプログラムの判定記憶位置を記憶違いで逆にティーチングしていました(練習不足)。

第3試合より、それらしい動きになりました。

ドロー運に恵まれて僅差ながら、なんとか優勝致しました。

試合後の解体ショーにて、ネジ2本で駆動ユニット、ネジ4本でドリブラユニットが分離できる構造になっているところを見て頂き、沢山の質問で大盛り上がりでした。

ソフトウエアに関する質問も多かったですね。

全国のロボカッパーOB・OGの皆さん、ルールに合わせる作業は大変だと思いますが、来年は関西ブロック夏のオープン大会に出場してみませんか?きっと楽しいと思いますよ!

次に向けて

オープン大会の目的にミスリードに関する説明があります。

今回は ”電圧の違いが戦力の決定的差ではないと言うことを” Li-Fe6.6Vバッテリー搭載ロボットで誰が見てもパワフルとわかる性能を試合で実証する目的もありました。

6Vモーターの勧め - 隠居エンジニアのものづくり (hatenablog.com)

ロボットの仕様は、Li-Fe6.6Vバッテリーでは ”パワー負けする” 、”勝てない” を払拭する事が軸になってましたが、初心者からレジェンドまで試合相手のダイナミックレンジが広いことを念頭において、次のロボットのコンセプトを考える必要があります。

早速、次の機体設計に入りました。

また来年試合をしましょう!