試作

3DCADで設計を行って、干渉チェックをクリアしていれば、問題なく組み上がります。

組み上がりを眺めると、CAD上で色々な角度から見ていたのに ”ここは剛性不足かな” とか ”まだ寸法詰めれるな” とか色々思うことがあります。

現物とCAD上のモデルにギャップを感じるのは、力量不足と思うのですが、レーザーによる部品切り出しの時間が非常に短い事を利用して試作を行う事にしています。

試作用材料

試作用の材料としては

〇安価

〇加工時間が短い

〇本番の材料と同じ厚み

が好ましいのですが、厚みが問題にならない所は牛乳パックを洗って乾かした物を使っています。

3拍子全て揃っている材料として辿り着いたのは

ダイソー カラーボード300×450×2mm 5P です。

450mmを半分に切ればbeamoのワークエリアに良い感じなので、100円(税別)で10枚相当になります。

材料は一般用ポリスチレンと書かれています。

ポリスチレンはCO2レーザーと相性の良い材料です。

発砲材なので若干縮みますが、試作で全体像を見るのには充分な精度で仕上がります。

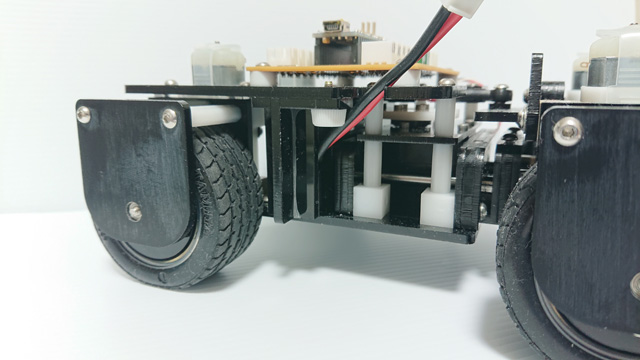

部分的試作

全体を試作するのも良いのですが、3DCADで省略している(モデリングしない)配線のさばき方など、実際に作って ”様子を見たい部分” だけを試作する事が多いです。

バッテリーケースの例

バッテリーのケースを作る際にはバッテリーパックの線の出し方やバッテリーパックとケースのクリアランスなどを確認しておきます。

板厚3mmの設計に対して板厚5mmの発砲スチレンボードを使用したので接着しろが余っていますが、内寸は問題なく検証できます。

実際にバッテリーを組み込んで見ると真横に線を出すより縦方向に線を出す方がストレスが少ない様子なので、下側に寄せた切り欠き部分を上側に寄せる変更を加えました。

これが、ゴールデンウイークを利用して設計・製作したレスキューラインのお手本ロボットですが、バッテリーにストレス無く配線をさばく事ができました。