色々な物の生産が滞る事態が発生しています。

一過性の事態だとは思いますが、個人でオーダーできる基板製造屋さんの納期が1か月を超える勢いの様です。

この様な時に片面基板のパターンを設計するセンスと片面基板を製作するノウハウが役に立ちます。

基板製作ノウハウはこちらの過去記事を御参照下さい。

レーザー加工機でプリント基板を自作する方法 その1(ベクターデータ作成・試作確認) - 隠居エンジニアのものづくり

レーザー加工機でプリント基板を自作する方法 その2(エッチング編) - 隠居エンジニアのものづくり

実は結構片面基板で用が足ります。

以下はサッカーロボット用に作ったマイコンボードの例です。

Arduino nano 搭載基板(全I/O出力、16chコマンドSW、コンパレータ割込み電圧調整)

私のサッカーロボットは、このマイコンボードと配電(バッテリーマネージメント)基板の2枚だけです(もちろん配電基板も片面自作基板です)。

ラインセンサを自作しよう!

TJ3Bなどに標準搭載されているラインセンサは、IRLEDとIRフォトトランジスタの組み合わせでラインを捉える仕組みになっているのでサッカーの様に緑色カーペットと白色線の様な色違いを見分けるのが苦手です。

ラインセンサー | ロボット,センサー | 株式会社ダイセン電子工業 (daisen-netstore.com)

これを解決する方法として赤色LEDと可視光フォトトランジスタを組み合わせたセンサを提案しました(仕組みの詳細は過去記事を御参照下さい)。

ラインセンサについて (その2 サッカーリーグ編) - 隠居エンジニアのものづくり

この赤色LEDと可視光フォトトランジスタを組み合わせて標品化されたのがホワイトラインセンサーです。

ホワイトラインセンサー | ロボット,センサー | 株式会社ダイセン電子工業 (daisen-netstore.com)

ホワイトラインセンサーを用いてライントレースを行うと緑色マーカーが黒線に見えます。

このラインの幅が変わって見える事を利用して緑色マーカーを検知するアイデアを編み出したチームが有りました。

今回ゴールの検出に赤色の線を読み取る必要があります。

すでに被災者救出の際に銀色を反射率で見ているので、更に赤色を反射率で見分けるのは困難です(RGBなどの具体的色指定がルールにないので、大会当日にセンサ測定の結果、銀色と赤色の反射率が同じに見える事態が想定されます)。

なんだかの工夫で複数色を見分ける手段が必要となります。

例えば、センサから見て緑色マーカーと黒線を同じに見せるには”赤色LED+可視光フォトトランジスタ”、緑マーカと白い床を同じに見せるには”緑色LED+可視光フォトトランジスタ”の組み合わせにすれば良い事になります。

どの様に色検出するのか?の設計思想が重要になってきました。

私のレスキューライン2022モデルでは白色LEDにする必要があるので、白色LEDにてラインセンサを製作します。(設計思想や戦術に関する説明は致しません。アイデアを出すのは皆さんです!)

ホワイトラインセンサを購入して赤色LEDを希望する他の色に交換するのも一手なのですが、今まで指導した学生さん達の実績を踏まえると赤色LEDを取り除くまでは良いのですが、スルーホールに詰まった半田を除去する際にランドを剥がしたり等々で改造後のラインセンサの信頼性が不安な状態に仕上がります。

もしかして、スルーホールの部品をパターンを傷づけることなく交換するより、最初から作った方が簡単では?

と思ったので、作り方を記事にして公開する事にしました。

(ホワイトラインセンサのLED交換改造を行う際は、必ず超高輝度緑色LEDの様に、

なるべく輝度の高いLEDを選定して下さい。一般品では床(白色)を見た時にシグナルが全く出ないトラブルに見舞われますので御注意を!)

ラインセンサの製作

パターン設計の良否は部品配置で9割決まると思って下さい。

このラインセンサのパターンを上手く引く為の部品配置の決め手は3本足のトランジスタです。

センサからコネクタへの信号の流れが直線的になる為にはどうすれば良いか?を考えます。

先ず、”フォトトランジスタ側にベース”が軸になります。

後は出力のエミッタ、電源と接続するコレクタの位置とコネクタの配線がクロスしない置き方を考えます。

LEDは電源から電流制限抵抗を挟んでGNDに繋がるだけなので外側に配置します。

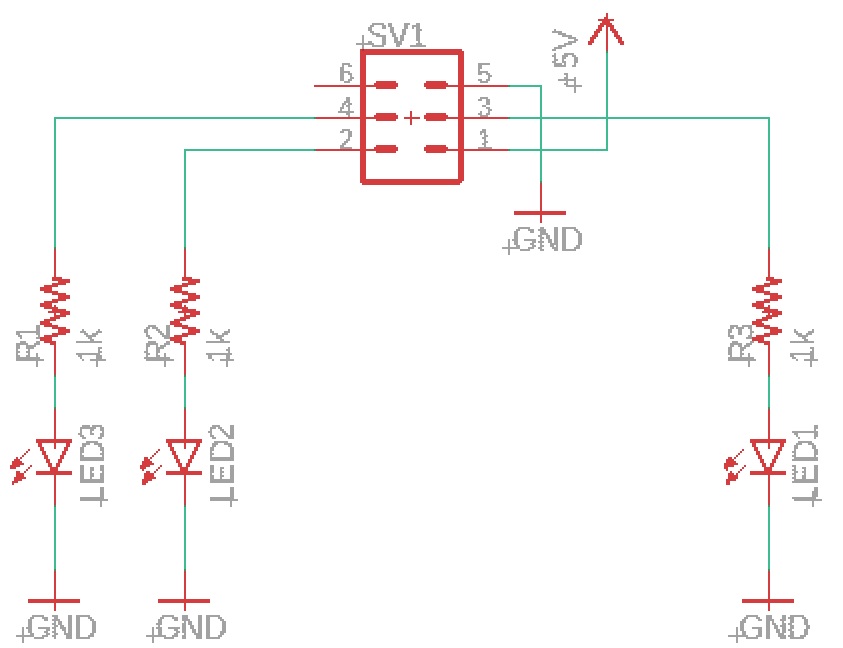

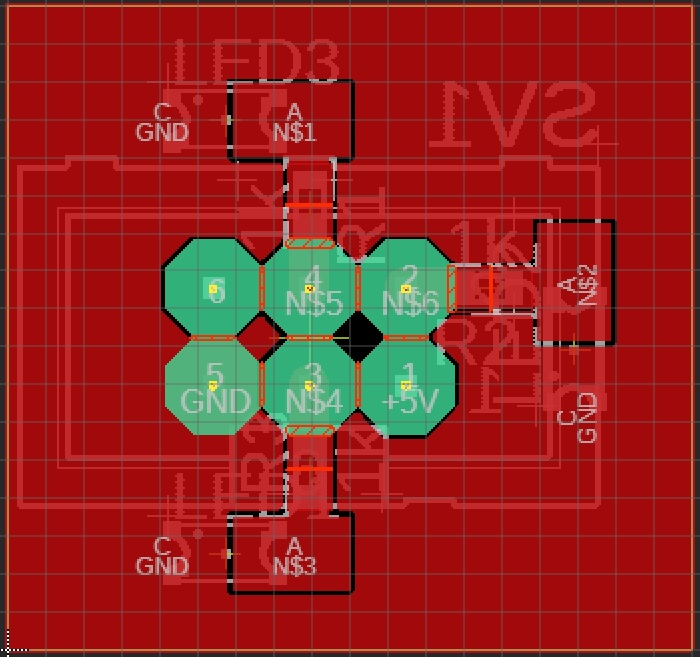

この配置を基にEagleを用いてパターンを引くとこんな感じになります。

基板の外形をカットするのは、結構大変ですので紙フェノール片面基板を使用していますが、強度不足にならない様にポリゴンを用いて、できるだけ銅箔を残します。

自然にグランドプレーンが大きくなるのでお勧めです。

エッチングする際にランド-ランド間の配線の細い所が気になるのでランド同士を重ねるのがマイブームです。

エラー警告がでますが、基板屋に出さずに自分で実装するので問題ありません。

このパターン図は見やすいようにデフォールト設定にしましたが、レーザ加工でエッチングする際は同じ所を繰り返し加工しない為に、次の様に設定します。

レーザー加工時のセッティング

先ずTools > DRC に入ってクリアランス全て”1mil”に設定をします。

基板とパターンの距離を”0mil”に設定します。

最後に属性変更にてポリゴンの絶縁距離を”0”に設定します。

この状態でポリゴン設定した線を選択します。

これで、先ほどのパターン図はこの様になります。

この状態でベクターデータを作成すると以下の様になります。

レーザー加工機(beamo)では以下の設定にて15秒でパターンが焼けます。

エッチング処理した基板はこんな感じです。

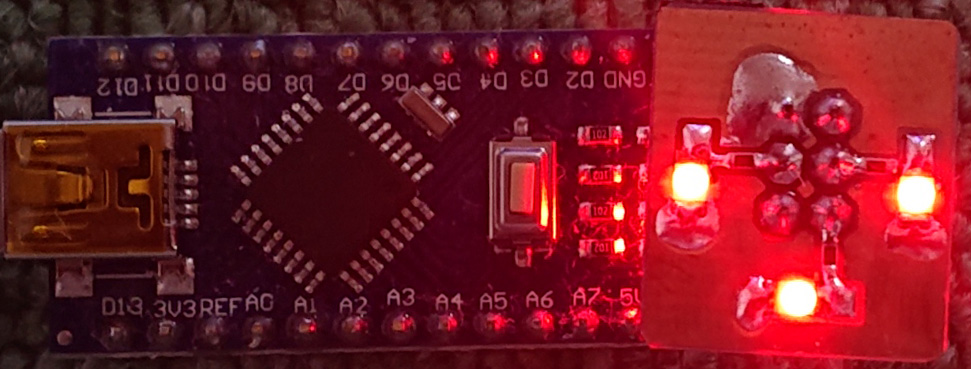

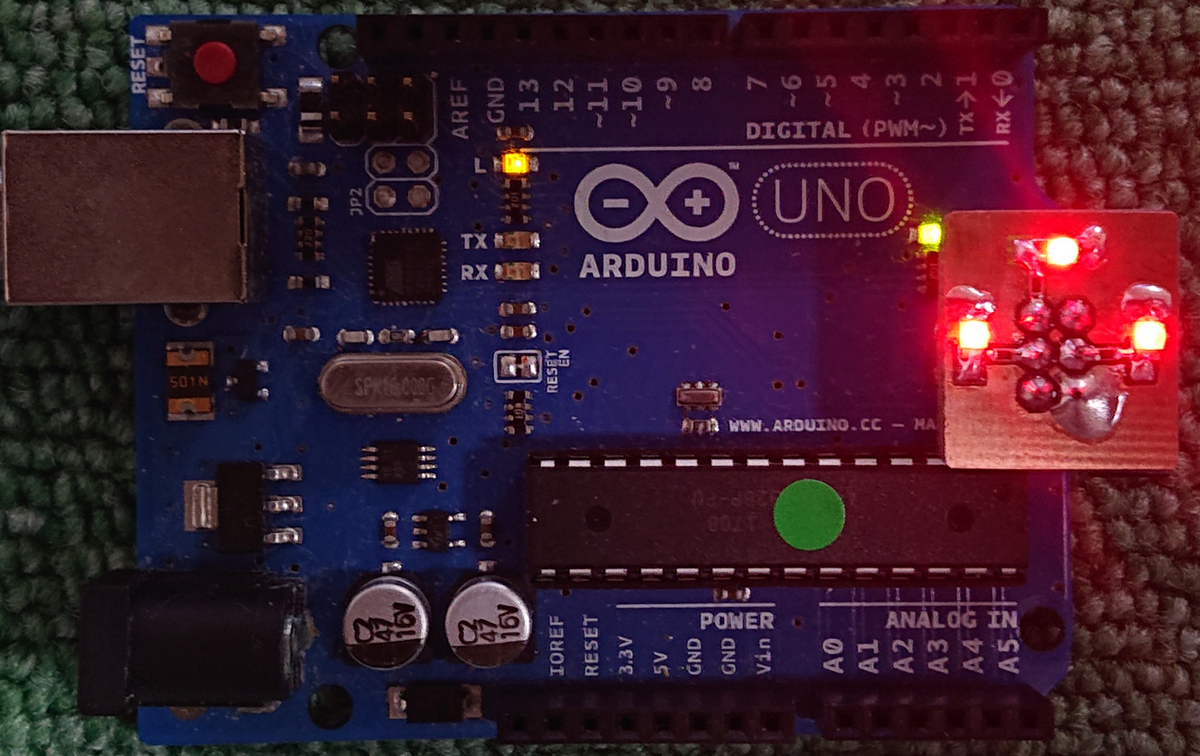

実装するとこんな感じです。

実装面はこの様になります。

LEDの光が直接フォトトランジスタに入光しない様に壁を作る必要があります。

この壁をスポンジ(天然ゴム系)で作成しましたが、レーザー光の波長に吸収の無い材料は綺麗に切れないので材料探しには苦労します。

ホームセンターでよく見かける”光”さんのNRスポンジは綺麗に切れて、光も漏れないので愛用しています。

遮光スポンジは以下の寸法です。

レーザー加工機(beamo)では以下の設定にて5秒で製作完了です。

(NRスポンジと低反発スポンジは同じパラメータを使用しています)

スポンジをラインセンサに接着する際は、接着材がLEDやフォトトランジスタに付着しない様に気を付けましょう!

この様な光学系を組む際には、硬化の過程で回りに白化を起こす瞬間接着剤は避けたほうが無難です。

ラインセンサにQIコネクタを接続する際は極性に気を付けて下さい。

余談ですが、スポンジの加工はレーザー加工機の得意技です。

NCフライスではスポンジが変形するのでバイス固定はできません。

両面テープ張の一択ですが、超低速&超低切削量にしてもエンドミルが押しながら移動するので変形して寸法精度がでません。

切削時間が長くなるので途中でエンドミルがワークを巻き込むトラブルに見舞われずに最後まで加工ができる歩留まりは悪いです。

そして両面テープを剥がす際にちぎれてしまいます。

部品表

※白色LEDの所は作りたい色の可視光LEDに置き換えて下さい。

今回のセンサ部品を秋月発注した場合はこちら(個数に注意、遮光スポンジ・QIコネクタ関連・エッチング関連は含まず)

I-02325 照度センサ(フォトトランジスタ) 560nm NJL7502L (2個入)

I-06410 3mm白色LED OSW54K3131A(10個入)

R-11790 超精密級 金属皮膜チップ抵抗器 1608 1/10W1kΩ±0.1% (5個入)

R-11789 超精密級 金属皮膜チップ抵抗器 1608 1/10W100Ω±0.1% (5個入)

R-11789 超精密級 金属皮膜チップ抵抗器 1608 1/10W100Ω±0.1% (5個入)

P-13374 チップ積層セラミックコンデンサー 0.1μF50V F 1608 (40個入)

P-09285 チップ積層セラミックコンデンサー 1000pF50V CH 1608 (100個入)

I-00761 チップトランジスタ 低雑音 2SC2712-GR 50V150mA (40個入)

P-14906 半固定ボリューム GF063P 20kΩ

C-01627 ピンヘッダ (オスL型) 1×40 (40P)

P-14147 片面銅張基板[CEM-3] 150×100×1.6mm (2枚入)

出典:株式会社ダイセン電子工業 TJ3B組立説明書 [PDF]